工业机器人RV减速器的偏心轴研究与实现

时间: 2024-04-18 23:04:06 | 作者: 驱动器

,并对偏心运动方式来进行验证。同时在偏心圆加工理论分析的基础上对减速器开展试验研究,在GSK986

作者简介:刘松良(1978~),男,电子高级工程师,研究方向为电子技术。

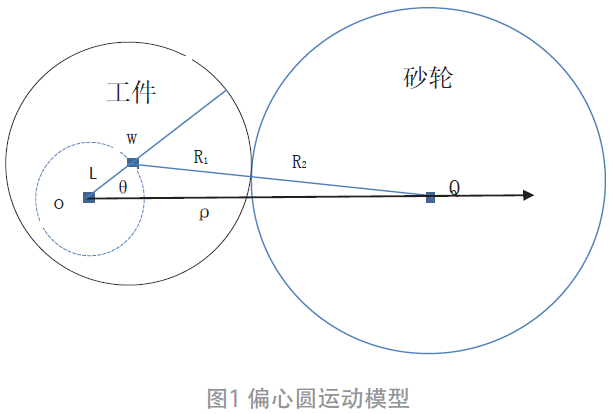

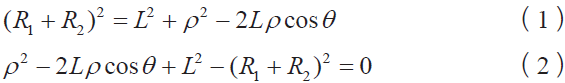

如图1,工件以恒定角速度围绕偏离圆心W 距离为L 的一点O 为轴心旋转。由图1 模型可知,O 为工件旋转的轴心,工件中的虚线圆则为工件圆心W 绕轴心旋转的轨迹,W点是工件某时刻旋转θ 角度后的圆心位置。工件的偏心距为L,砂轮与工件的接触点即磨削点在砂轮中心Q 与偏心圆工件圆心W 的连线上,且两点间的距离始终为R1+R2,极点到砂轮中心Q 的距离为ρ ,在三角形OWQ中,根据三角函数的余弦定理得出式(1),砂轮圆心Q的运动轨迹即为偏心圆运动。由式(2)可知,轴旋转角度θ ,轴心到砂轮圆心ρ ,它们的轨迹为圆心在(L,0)上的半径为R1+R2的圆。故原模型可变换为圆心在(L,0)上半径为R1+R2的圆的插补。

GSK986磨床数控系统偏心圆插补算法设计有两种:①逐点比较法[2],②切点跟踪法[2]。

如果采用逐点比较法,计算方式有两种:第1 种方案已知工件的旋转角速度,即认为工件旋转轴C 轴是按照固定的角速度旋转,而砂轮轴X 轴跟随C 轴做水平运动。根据式(2)可以算出不同旋转角度下的X 的值,ρ 的值即为X 的值:

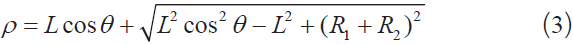

如果直接用式(3)来计算,则在1 个插补周期中要计算三角函数,又要计算平方,又要计算开方,GSK986 系统的DSP 处理器很有可能会忙不过来:如果在保证精度的情况下,采用自行编写的三角函数计算,需要20 000 多个指令周期,超过了1 ms 插补周期,如果采用自带的三角函数,计算精度只能到达小数点后5位,而且也需要接近6 000 个指令周期。第2 种方案是假定工件按照一定的线速度转动的,然后根据数学关系算出θ 和ρ 。在这种情况下,能够正常的使用原有的圆弧插补方法,把图1 轨迹的各个插补点算出来,然后根据公式

算出ρ 的值,而后也能够最终靠反三角函数的方式求出θ 角。若使用这种方法,TI 公司开发的新型浮点DSP 芯片TMS320C6713 在原有圆弧插补的计算基础上进行多计算开方,以及反三角函数的计算,效果也不理想。

由于以上逐点比较法的两种方案采用三角函数直接计算有一定的问题,最终采用切点跟踪法,即点预计算。

根据偏心圆运动方程(2)在插补前预先计算出一系列插补点(θi,ρi)。插补时,C 轴根据角度θ

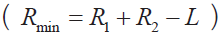

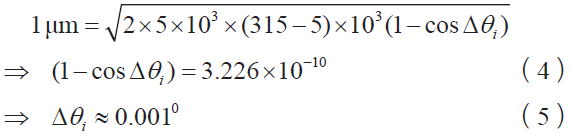

。由于要求磨削轮廓精度一定要达到1 μm之内,当偏心圆转动半径L 为5 mm ,砂轮半径R2 为300 mm,工件半径R1 为15 mm ,把这些参数输入到误差计算公式,即

根据式(4)(5),要达到一定的要求的轮廓精度,每个插补周期 C 轴的转动角度必须≤0.001°。C 轴转动180°,我们应该预先计算18 万个点。这就会导致2 个问题:运算量大;这些点占用大量的系统存储空间。所以必须简化如下:

1)将上次查补时的砂轮坐标点O(ρ0,θ0) ,与新查补位置的砂轮坐标点O′(ρ1,θ1) , 分别代入式(2),通过约简可得到(其中Δρ 为砂轮每次查补位移量, ρ0为砂轮上次查补位置):

图2 中,RI:工件半径;RK:砂轮半径;I:偏心距;O:工件转动轴心;Os :砂轮轴心;Ow :工件圆圆心;P:切削点。P 点坐标如下:

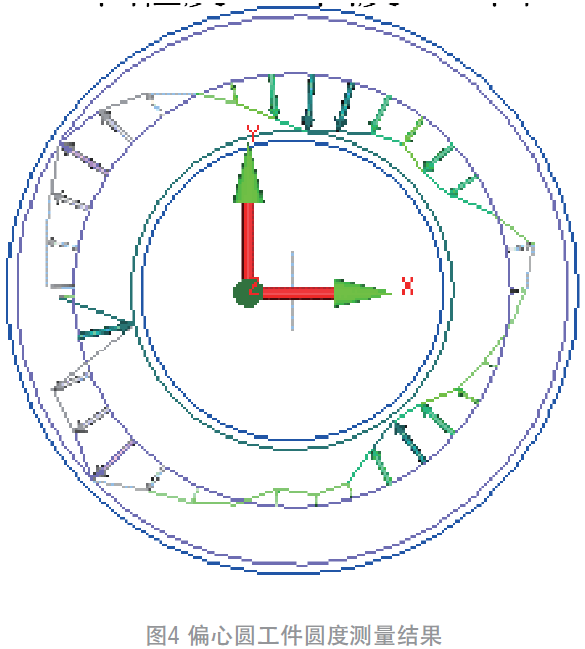

图3 中,磨削从A 点开始,当工件绕着轴心转动90° 时,磨削刀B 点转动180° 时,磨削刀C 点转动270° 时,磨削到D 点,从图3 中可以明显看出,转过同样的角度,弧线AB 明显大于弧线BC,即单位时间内磨削率是不相等的,AB段磨削多一点,BC段磨削少一点。这也和磨削工件测量结果表现一致(如图4 所示)[5]。

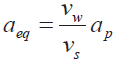

由于磨削过程速度不均匀,导致的另外一个问题是受力不均匀。由磨削原理可知当量磨削厚度有如下关系:

一般在普通外圆磨削时, vw 、vs 、ap 三个量都是保持不变的,即当量磨削厚度在磨削过程中保持不变,所以外圆磨削有很高的精度。因此,我们大家可以把偏心圆磨削转化为普通外圆磨削,同样要求磨削过程中当量磨削厚度保持不变,即

如图5 所示,在偏心圆磨削过程中,运动过程包括:①工件圆心ow 绕轴心o 的运动,平均角速度为ωw ,平均线速度为vo ;②砂轮轴心在os 方向上的往复运动,速度为vx ;③砂轮旋转运动,角速度为ωs 。为了把偏心圆磨削过程转化为普通外圆磨削过程,建模过程中假设工件圆心ow 静止不动,而砂轮轴心os 绕着工件圆心转动,线速度为vt 。当砂轮轴心从os 转动到os1 时,偏心圆上磨削点从点A 磨削到点A1,,对应角度ϕ ,砂轮上磨削点从点A1 到A2,对应角度为β 。在这一过程中,工件上切削点线速度为:

加工流程如下:回零(工件主轴回零) → 修整砂轮→ 试磨(调锥度) → X 向对刀(通过磨削圆柱棒得到尺寸对刀)→ 安装工件,Z 向对刀→ 粗磨(先右后左)→ 修砂轮→ 精磨→ 尺寸控制(精磨);目前机床加工圆柱棒精度控制在±0.001 mm ;加工偏心轴工件精度误差在±0.002 mm 。仍有待研究的技术问题:工件主轴-尾座的中轴线与砂轮轴轴线的平行误差;工件主轴顶针旋转的跳动误差;工件装夹的误差影响。

工业机器人的设计的基本要求,现在安装在广州数控RB06 搬运机器人上。以上偏心轴加工方案为实现工业机器人RV 减速器的国产化和产业化做出了应有的贡献。

RV减速器偏心轴随动磨床的加工精度分析[J].制造业自动化,2016(9):84-87.